Сильфонный компенсатор является гибким звеном в трубопроводной системе и снимает негативные воздействия вибраций и температурного расширения в процессе эксплуатации. Проектировщики предпочитают применять именно этот вид компенсатора, т.к. он более надежен в эксплуатации и экономичен при изготовлении.

Сильфонный компенсатор является гибким звеном в трубопроводной системе и снимает негативные воздействия вибраций и температурного расширения в процессе эксплуатации. Проектировщики предпочитают применять именно этот вид компенсатора, т.к. он более надежен в эксплуатации и экономичен при изготовлении.

Ввиду того, что компенсатор – это высокотехнологичный продукт, процесс производства требует высокой точности. Большую роль в повышении качества играет метод гидравлического формообразования. Именно этот метод позволяет получить изделие с отсутствием кольцевых сварных швов.

Для проектирования и производства необходимо знать следующие параметры:

1. Давление

Чем выше давление, тем толще должен быть материал сильфона. Однако чем толще лист стали в сильфоне, тем короче срок эксплуатации. Проблема может быть решена при помощи многослойных сильфонов: несколько тонких листов вместо одного толстого.

2. Рабочая среда.

В случае если рабочая среда имеет склонность к затвердеванию или оседанию, необходимо принять дополнительные меры, чтобы предотвратить засорение сильфона.

3. Температурные расширения.

4. Вибрации.

Срок эксплуатации компенсатора может быть значительно сокращен, если сильфон не был спроектирован с учетом существующих параметров вибраций.

5. Смещения.

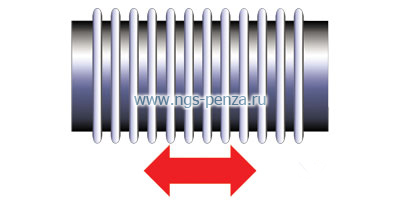

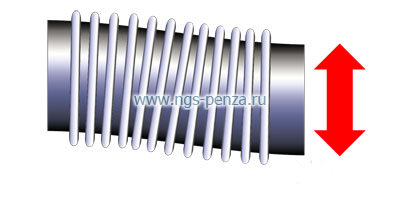

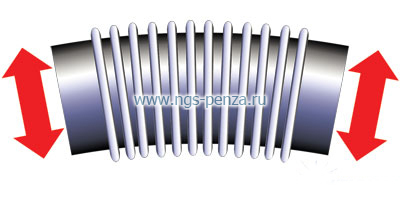

Стандартные компенсаторы компенсируют осевые, сдвиговые и угловые смещения.

Осевое смещение выражается в изменении длины сильфона.

Сдвиговые смещения – параллельное смещение концевых частей компенсатора.

Угловые смещения характеризуются одновременным расширением одной стороны сильфона и сжатием противоположной.

6. Реактивные силы компенсаторов – это величины, необходимые для расчета прочности неподвижных опор в трубопроводе.

Технологический процесс делится на фазы: на каждом участке производятся определенные работы.

1. Участок резки заготовок

Благодаря использованию при изготовлении сильфонов высококачественных нержавеющих сталей повышенной прочности (российские марки: 08Х18Н10Т; 1Х17Н13М2Т), компенсаторы способны работать даже в самых жестких условиях с температурами рабочих сред от «абсолютного нуля» до 1000 ºС и воспринимать рабочие давления от вакуума до 100 атм.

В процессе получения заготовок обязательно соблюдаются условия: высокая точность резки и качество кромок листов. Листы в свою очередь вальцуются и свариваются аргоно-дуговой сваркой.

После сварки в обязательном порядке проводят процедуру неразрушающего контроля швов. Контроль швов – основа качества сильфонов.

Для проведения испытаний применяются радиографический и капиллярный методы.

Однослойная заготовка называется обечайкой и бывает разного диаметра.

Диаметры сильфонов и среда определяют способ формования.

2. Участок накатки

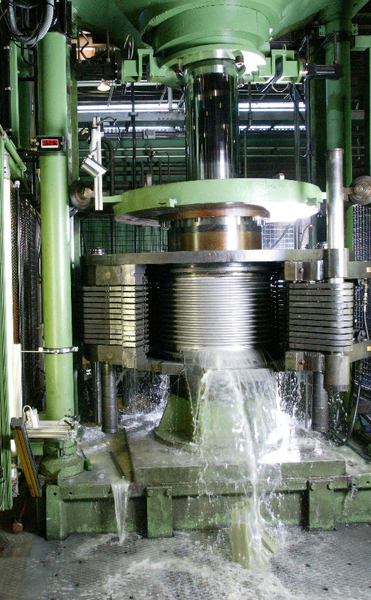

На следующем этапе происходит формование сильфона на гидравлических прессах. Профилирующие кольца образуются методом выдавливания с помощью резинового кольца. Важен контроль стрелки прогиба, он зависит от величины расчетного шага и радиуса профилирующих колец.

Строго соблюдаются показатели пружинения.

Основными параметрами процесса являются давление и скорость формования. На выходе получаем многослойный гофрированный элемент, который имеет высокие параметры гибкости и способность к деформациям. Именно он обеспечивает компенсацию возникающих деформаций в трубопроводах. Необходимая величина рабочего хода набирается количеством гофров.

После формования сильфоны должны быть просушены при температуре 275 градусов по Цельсию не менее 2 часов.

3. Участок раскатки

На заключительном этапе на раздаточном станке сильфоны доводятся до технологических размеров. Сборка сильфона присоединительной арматуры компенсатора выполняется аргонной сваркой.

Готовые компенсаторы перед отправкой подлежат приёмочным испытаниям.

Все компенсаторы испытывают на герметичность. Способ проведения испытаний зависит от конструкции, размеров и применения компенсатора.

Испытание на прочность зачастую проводится гидравлическим давлением. В соответствии с инструкцией завода изготовителя в качестве испытательной среды используется питьевая вода. Продолжительность выдержки компенсатора под давлением – 30 минут. Появление течей и остаточных деформаций недопустимо.

Контроль изготовления компенсаторов производится в соответствии с планом качества.